半固化片又稱(chēng)“PP片”,是多層線(xiàn)路板生產(chǎn)中的主要材料之一,主要由樹(shù)脂和增強材料組成,起到板層之間的絕緣作用。半固化片是先按照所需尺寸經(jīng)過(guò)裁剪等工序之后,再應用到線(xiàn)路板中。

正業(yè)科技重磅推出的PCB半固化片裁切收料鉆孔自動(dòng)化解決方案,自動(dòng)化程度高,操作便捷,減少人工操作,是進(jìn)行智能化改造升級不可或缺的自動(dòng)化設備之一。

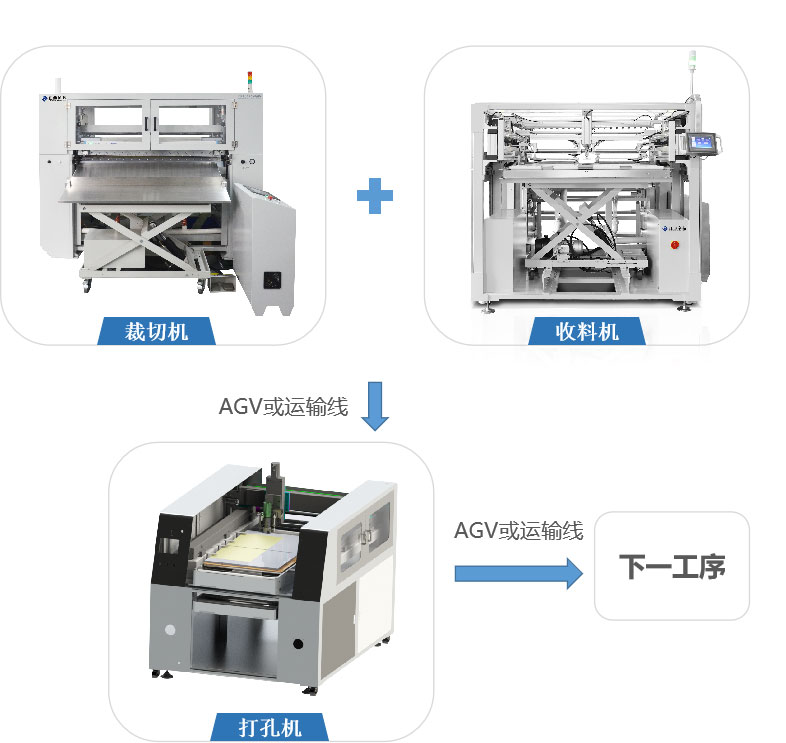

半固化片裁切→收料→鉆孔自動(dòng)化解決方案

工藝流程:

1、裁切機+收料機的組合實(shí)現PP的自動(dòng)裁切、自動(dòng)堆疊收料;

2、整疊好的PP由AGV或輸送線(xiàn)輸送至PP打孔機處;

3、PP在打孔機處自動(dòng)完成上料、打孔、下料;

4、完成打孔的PP由AGV或者輸送線(xiàn)輸送至指定地點(diǎn)。

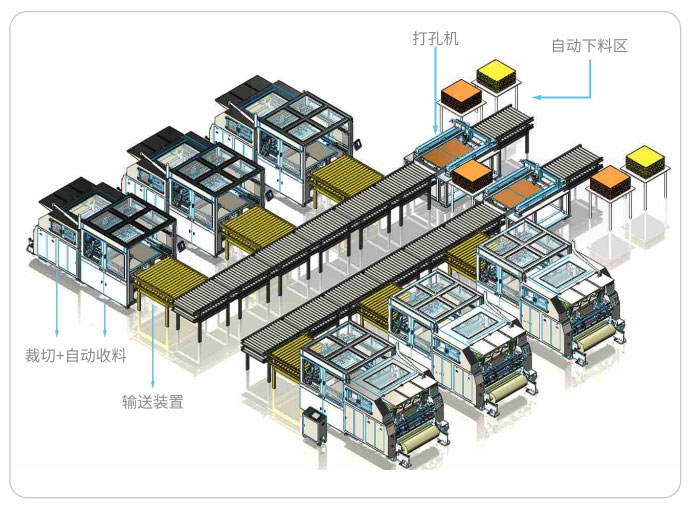

裁切收料鉆孔線(xiàn)示意圖

按6臺裁切機+2臺打孔機的配置數量分析:

1、常規配置:1臺裁切機需一人,1臺打孔機需一人,則共配置8-10人;

2、自動(dòng)化配置:搭配自動(dòng)收料裝置,一人可兼顧2臺以上裁切機,打孔機無(wú)需配置人員,則僅需3—4人。后期人員熟練、運作順暢后只需2—3人。

(操作員只需上PP料輸工單/掃碼工單即可)

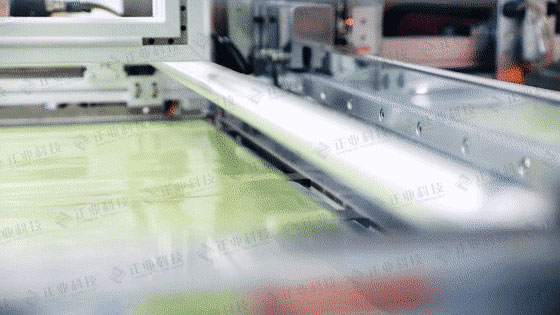

01 半固化片無(wú)塵自動(dòng)裁切機

運行流程:

1、操作員上好PP后,可掃碼工單獲取生產(chǎn)信息:裁切料號、長(cháng)度、寬度、數量等信息;

2、機器獲取信息后,自動(dòng)完成分條刀調整,然后裁切。

產(chǎn)品優(yōu)勢:

? 低粉塵、環(huán)保型:

采用紅外加熱技術(shù),切口粉塵量減少98%以上,且增加吸塵裝置,環(huán)保健康。

? 高精準:

采用伺服控制系統,裁切精度高達±1 mm。

? 高效率:

橫切、縱切動(dòng)態(tài)加熱,無(wú)需后續處理,裁切效率可達 21 刀/min,實(shí)現一鍵自動(dòng)調刀,PP片可自動(dòng)堆疊。

? 高品質(zhì):

裁切刃口整齊,無(wú)毛邊,不掉粉,不燒焦,自動(dòng)封邊。

與同行產(chǎn)品以及其他傳統產(chǎn)品,該設備在裁切效率、裁切效果、粉塵產(chǎn)生率等方面具備較好優(yōu)勢,總體技術(shù)達到國內外較強水平。同時(shí),該設備滿(mǎn)足產(chǎn)線(xiàn)規劃、高效率、多型號兼容及換型時(shí)間短等要求,相比其他同類(lèi)產(chǎn)品,可控制總體成本降低 30%以上。

02 半固化片自動(dòng)裁切機

運行流程:

1、收料機直接與裁切機出料口對接在一起,自動(dòng)完成堆疊收料;

2、收好的PP整體運輸至打孔機工位。

產(chǎn)品優(yōu)勢:

? 提高產(chǎn)品良率:

全自動(dòng)收料堆疊,堆疊整齊,避免沖孔錯位,減少人工接觸PP,避免異物帶入及折傷半固化片。

?節約成本:

無(wú)需人工輔助收料,一人多機,節省人力,提高產(chǎn)值。

?自動(dòng)化:

自動(dòng)堆疊整齊,無(wú)需輔助收料,可與下工序自動(dòng)化對接,連接工廠(chǎng)生產(chǎn)管理系統。

?產(chǎn)品穩定性及品質(zhì)優(yōu)勢:

采用西門(mén)子控制系統及防塵密封型模組,結構經(jīng)過(guò)仿真模擬設計,保證品質(zhì)。

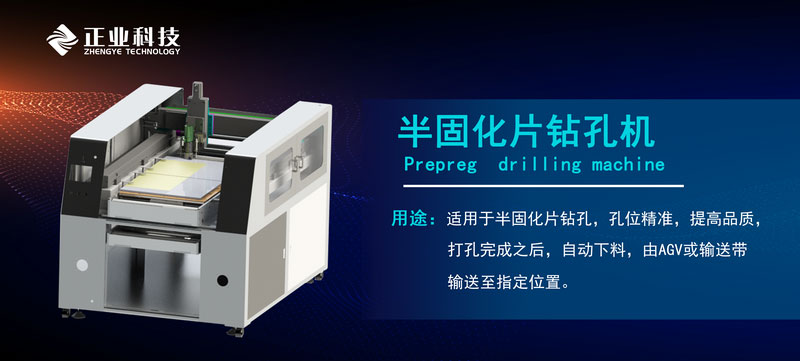

03半固化片打孔機

運行流程:

1、上一工序輸送過(guò)來(lái)的PP,在打孔工位自動(dòng)上料、定位;

2、機器自動(dòng)讀取PP載具上面的電子標簽信息,獲取打孔信息,自動(dòng)完成打孔并向電子標簽中寫(xiě)入信息,以便下一工位使用信息及判別;

3、打孔完成之后,自動(dòng)下料,由AGV或輸送帶輸送至指定位置。

注:PP載具上(PP下方)及PP最上面都有墊板,墊板作為易損件定期進(jìn)行更換。

葉先生

葉先生