返回頂部

傳統制造模式逐漸被打破,如何實(shí)現智能制造升級,成為行業(yè)面臨的新挑戰。

汽車(chē)零部件企業(yè)在智能制造升級方面通常存在一些共性挑戰:

l 生產(chǎn)管理面臨新的挑戰

原材料的采購周期長(cháng),主機廠(chǎng)需求變更,使得計劃管理難度加大,交付周期要求越來(lái)越短,同時(shí)面臨生產(chǎn)過(guò)程信息不透明、過(guò)程追溯能力不足等挑戰。

l 產(chǎn)品結構多,倉儲管理復雜

新能源、智能汽車(chē)對傳統汽車(chē)的顛覆性,使得70%以上的傳統零部件面臨重構;零部件企業(yè)的物料種類(lèi)繁多,型號復雜;倉儲數據及時(shí)性及準確性不足;大量紙質(zhì)單據的傳遞和簽審存在浪費。

l 質(zhì)量管控與提升越來(lái)越難

質(zhì)量標準不統一、工藝控制難;原材料質(zhì)量不穩定;質(zhì)量數據的采集及分析能力不足。

l 客戶(hù)不斷提高的審查要求

隨著(zhù)整車(chē)客戶(hù)逐步增加,現場(chǎng)審核頻率越來(lái)越高;整車(chē)廠(chǎng)對供應商原物料、過(guò)程管控、質(zhì)量管理等相關(guān)要求逐步提升,傳統管理方式已無(wú)法滿(mǎn)足客戶(hù)要求。

這些問(wèn)題使得企業(yè)在生產(chǎn)管理方面失去了優(yōu)勢,企業(yè)亟需通過(guò)數字化技術(shù)和標準化流程來(lái)提高管理水平,以期在白熱化的競爭中持續保持領(lǐng)先優(yōu)勢。

正業(yè)玖坤以沉淀多年的科技創(chuàng )新能力

聚焦汽車(chē)零部件行業(yè)

為企業(yè)智慧工廠(chǎng)和數字化轉型升級

提供綜合的平臺化支持

從生產(chǎn)到產(chǎn)品和服務(wù)的交付

正業(yè)玖坤汽車(chē)零部件行業(yè)解決方案

通過(guò)實(shí)施全過(guò)程質(zhì)量管控追溯

并持續優(yōu)化供應鏈協(xié)同體系

為企業(yè)客戶(hù)提供

數據統一、信息貫通、業(yè)務(wù)協(xié)同的

制造運營(yíng)管理中臺

助力制造業(yè)智能工廠(chǎng)建設及數字化轉型升級

汽配行業(yè)典型案例介紹

客戶(hù)名稱(chēng):瑞立集團有限公司

項目名稱(chēng):新能源汽車(chē)電控制動(dòng)系統智能制造新模式應用項目(國家級)

一、項目背景與目標

瑞立集團是國內汽車(chē)零部件的頭部生產(chǎn)企業(yè),也是中國最大的商用車(chē)氣制動(dòng)系統集成商,于2018年承接了國家工信部的新能源汽車(chē)電控制動(dòng)系統智能制造新模式應用項目。項目的核心目標在于通過(guò)引入先進(jìn)的智能制造技術(shù),實(shí)現生產(chǎn)過(guò)程的數字化、網(wǎng)絡(luò )化和智能化,以提升生產(chǎn)效率、保證產(chǎn)品質(zhì)量,并降低運營(yíng)成本。

二、數字化工廠(chǎng)建設

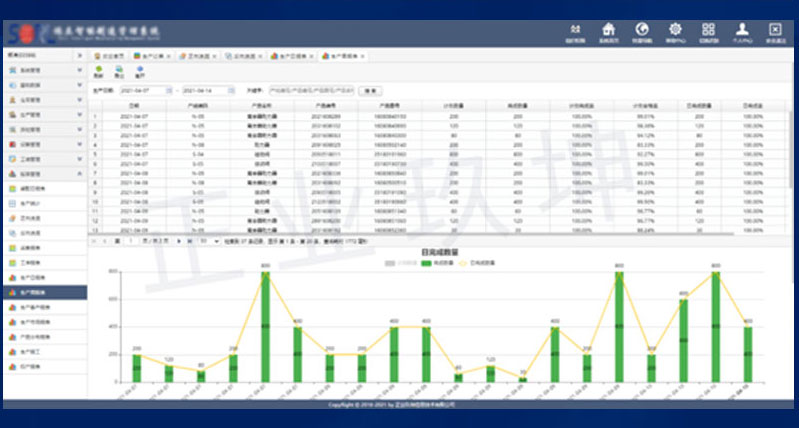

為了實(shí)現這一目標,瑞立集團與正業(yè)玖坤合作,共同打造了一座基于CPS信息物理平臺的數字化工廠(chǎng)。這座工廠(chǎng)以精細化現場(chǎng)管理、自動(dòng)化裝備制造、信息化生產(chǎn)過(guò)程和管理智能化為目標,通過(guò)采用RFID二維碼技術(shù)進(jìn)行數據采集,建立了以ERP和MES為核心的大數據平臺和車(chē)間級工業(yè)網(wǎng)絡(luò )。這一平臺不僅能夠實(shí)時(shí)采集和分析生產(chǎn)系統數據,實(shí)現自動(dòng)制造執行和智能倉儲物流,還能夠對能效進(jìn)行管理和集成PLM產(chǎn)品全生命周期管理系統,運用物聯(lián)網(wǎng)技術(shù)的互聯(lián)互通,實(shí)現了瑞立集團全價(jià)值鏈數字化管控。

三、智能制造應用

在壓鑄車(chē)間、機加車(chē)間、裝配車(chē)間,采用了數字化建模與仿真,工藝仿真分析,智能化設計管控;生產(chǎn)制造過(guò)程,通過(guò)建設智能壓鑄島,線(xiàn)邊立體庫,AGV自動(dòng)上料及送料,自動(dòng)化打碼掃描,實(shí)現了智能加工和管控。

在總裝車(chē)間,應用了線(xiàn)邊立體庫,AGV自動(dòng)上下料,自動(dòng)化配送,智能防錯裝配生產(chǎn)線(xiàn),機器視覺(jué)的產(chǎn)品測量與缺陷分析分析,以及AGV智能調度等系統的應用,實(shí)現了智能裝配和管控。其中如機加毛坯入立庫,產(chǎn)線(xiàn)無(wú)料自動(dòng)通過(guò)MES調度立庫出庫毛坯配送至產(chǎn)線(xiàn),成品自動(dòng)下料送至清洗車(chē)間,實(shí)現生產(chǎn)車(chē)間全程無(wú)人狀態(tài),為機加自動(dòng)化車(chē)間27條產(chǎn)線(xiàn)節約上百人員。

最后,在生產(chǎn)過(guò)程,平臺實(shí)現對質(zhì)量數據SPC質(zhì)檢分析,異常報警處理,實(shí)現可定制質(zhì)量管理計劃監督現場(chǎng)是否按計劃執行,從而提升產(chǎn)品質(zhì)量,也實(shí)現了通過(guò)在CPS平臺上建立SCADA系統對全廠(chǎng)超過(guò)百臺的生產(chǎn)設備進(jìn)行實(shí)時(shí)數據采集、預警及分析處理。

四、成果與影響

項目實(shí)施后,

產(chǎn)品研發(fā)周期縮短46.5%,

設計數字化率達到100%,

生產(chǎn)效率提升39.8%,

關(guān)鍵工序數控化率100%,

產(chǎn)品不合格率降低36.1%,

運營(yíng)成本降低37.8%,

生產(chǎn)能耗降低29.5%,

同時(shí)建立了一支智能制造團隊隊伍,

并為同行業(yè)帶來(lái)智能制造新模式示范,

推動(dòng)汽車(chē)零部件制造業(yè)向高水平和高質(zhì)量發(fā)展。

|

|

聯(lián)系我們

姜小姐13712542526

全國熱線(xiàn) 4006655066

聯(lián)系我們 OA登錄 正業(yè)xray 網(wǎng)站地圖 企業(yè)電話(huà):400-6655066

企業(yè)地址: 東莞市松山湖南園路6號